一、基础参考:遵循设备制造商的推荐周期

设备出厂说明书中通常会明确标注润滑油的更换周期,这是核心的基础依据。制造商基于设备的设计参数(如转速、负载、工作温度)、润滑部位结构及适配的润滑油类型,通过试验得出合理范围,常见表述形式包括:

时间周期:如每 6 个月、1 年更换一次,适用于运行时间不稳定的设备(如间歇作业的小型机械)。

运行里程 / 小时周期:如发动机润滑油每 5000 公里或 100 小时更换,工业齿轮油每 2000 小时更换,适用于连续运行的设备(如机床、电机、车辆)。

特殊工况调整说明:制造商通常会注明 “恶劣工况下缩短 50% 更换周期” 等补充条款,需结合实际场景调整。

二、核心影响因素:根据实际工况调整周期

工作负载与强度

重负载 / 冲击负载:设备长期处于满负荷、超负荷运行,或频繁启停、承受冲击载荷(如矿山机械、重型卡车),会加剧润滑油的氧化分解和污染物产生,更换周期需缩短 30%-50%。

轻负载 / 平稳运行:设备处于低负荷、匀速运行状态

工作温度

高温环境:设备工作温度超过润滑油的适用温度(如发动机缸体温度过高、工业窑炉附近的机械),会加速润滑油的氧化、碳化和添加剂失效,温度每升高 10℃,氧化速度约翻倍,更换周期需缩短 50% 以上。

低温环境:长期在低温下运行(如户外冬季作业的设备),润滑油流动性下降,可能混入水分或冷凝液,若设备频繁启动,需适当缩短周期以避免乳化变质。

新闻资讯

联系我们Contact Us

新闻动态

润滑油的更换周期是如何确定的?

来源: 时间:2025-10-22 11:14:02 浏览次数:

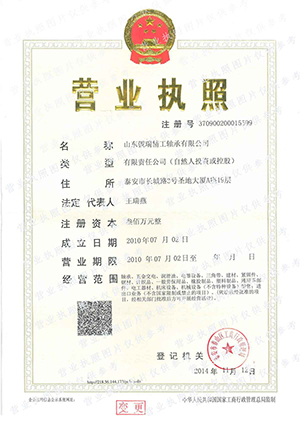

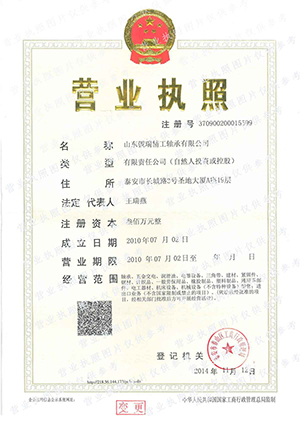

Copyright © 2020 山东骥瑞精工轴承有限公司 技术支持:星际网络 鲁ICP备19048730号-1 营业执照